岐阜車体工業株式会社は、トヨタ自動車の商用車「ハイエース」や、マイクロバス「コースター」の車両生産を担い、今年で創立 83 年を迎える。同社は製造工程の効率性向上や長年培ってきた技術の伝承、そして人材育成を推進するための DX に取り組んでいる。モノづくりとデジタルを融合、人材を育成し生産性を向上させ、品質向上につなげているのだ。それらの取り組みについて、同社の経営層から実際のデジタル化をけん引する担当者まで、さまざまな視点からの思いを聞いた。

岐阜車体工業株式会社 ものづくり推進部 部長 酒井 高雄氏 ものづくり推進部 担当員 冨田 紀良氏 代表取締役・社長 片山 純裕氏 取締役・専務役員 桑原 英広氏 常務役員 生産本部 工場長 山口 清匠氏

岐阜県各務原市の 163,000㎡ の土地に、ハイエース・コースターの 2 本の生産ラインを構え、効率的に生産を行っている

伝統にデジタルを掛け合わせて、技術力の底上げを図る

岐阜車体工業は 1940 年に設立し、戦前からトヨタ自動車のトラック「ダイナ」の製造を開始。1999 年に商用ワンボックスカー「ハイエース」の生産をスタートさせた。2007 年にはトヨタ車体株式会社の 100% 子会社となり、規模拡大への道を歩む転機を迎える。創業時のダイナ製造は日野自動車株式会社へ移管され、2017 年に生産開始したマイクロバス「コースター」とハイエースの 2 つの製造ラインが事業の柱となっており、社員数は約 2,300 人を数える。「小粒でもピカッと光る」唯一無二の企業を目指し、長い歴史のなか培った技術力を大切にしながら、高品質なモノづくりに資する生産性向上とヒトづくり(人材育成)に取り組んでいる。社長の片山 純裕氏は次のように語る。

「トヨタグループの一員としてトヨタ生産方式(TPS)をベースに生産性向上に取り組んでいます。安全で効率的な仕組みを現場が自ら作り出し、改善につながる取り組みを愚直に実行して、かつその技術を次の世代にきちんと継承していくことが大切です。そうした取り組みが、人材育成にもつながっていく。人の成長こそが財産なのです」(片山氏)

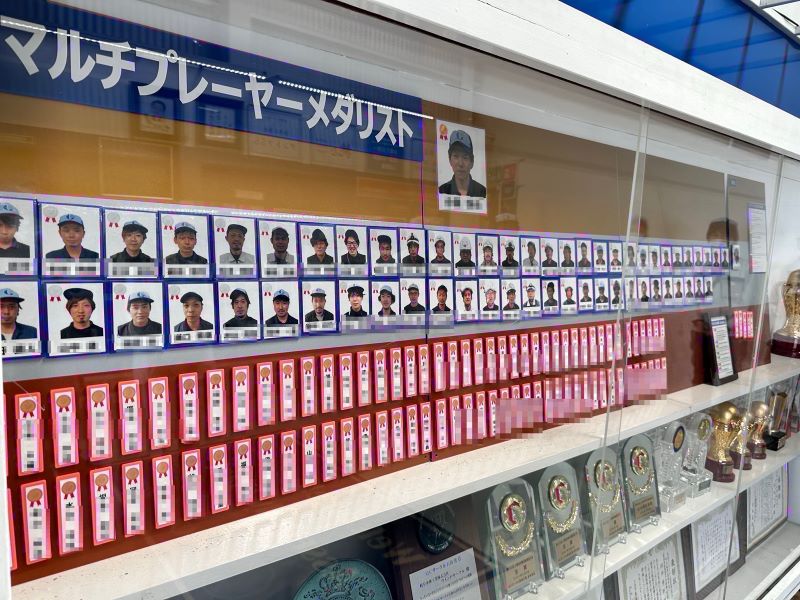

人材育成についてはメダリスト制度というユニークな取り組みも実施している。常務役員で生産本部工場長を務める山口 清匠氏が話す。

「マルチプレーヤー(多能工)を育成するため、習得した作業工程の数に応じて金・銀・銅メダルを付与しています。メダルをもらうとモチベーション向上につながり、さらに上のメダル獲得を目指すようになるので、全社的なスキルの底上げに大きく役立っています」(山口氏)

生産性向上・人材育成の施策のさらなる推進と、スマート工場の実現を目的として、DX 機能を含んだ新組織「ものづくり推進部」が 2023 年 1 月に立ち上がった。「従来、TPS や QC(品質改善に向けた小集団活動)、5S(整理・整頓・清潔・清掃・躾)などの活動を基にした人材育成を各製造部門で行っていましたが、モノづくりにデジタルを融合することで、効率化と伝承を活発化させて一人ひとりの技量を上げていくことが、ものづくり推進部の役割です」と取締役・専務役員の桑原 英広氏は説明する。

代表取締役・社長 片山 純裕氏

常務役員 生産本部 工場長 山口 清匠氏

取締役・専務役員 桑原 英広氏

マルチプレーヤーメダリストたちの名前と写真が工場の入り口に飾られている

1 工程習得にかかる時間は 2 か月……、人材育成と生産性の課題

人材力と生産効率の強化を目指す同社だが、以前はその双方にまたがる課題を抱えていたという。

車体の組み立てには無数の工程を経なければならず、従業員は組み立て作業を習得するために「作業要領書」を使う。これは組み立て作業の詳細な内容やポイントなどが文章と写真でまとめられたもので、従来は Excel で作成して印刷していた。この作業要領書は、現地で写真撮影して事務所に戻ってから Excel でまとめるなど、かなりの時間を要していた。加えて、文字説明と写真だけでは実際の部品取り付け時の部品の向きなどの動きがうまく伝わらず、1 種類の工程の習得に 1 か月ほどかかっていたという。さらに 2019 年には新たな車種が加わり 2 車種となったことで、習得期間は倍の 2 か月になっていた。1 工程の作業時間は 3 分だが、その 3 分間の習熟のために、合計2 か月を費やしていたということだ。ものづくり推進部で DX 推進を手がける冨田 紀良氏は、次のように振り返る。

「作業習熟に時間がかかるため、新入社員がなかなか独り立ちできず、また教育工数がかかりミスも出やすくなるという悪循環が生まれていました。教育期間を短くしてこの問題を解消できないかと考え、思いついたのが電子要領書です」(冨田氏)

ものづくり推進部 担当員 冨田 紀良氏

DX 実現に向け、ユーザとのヒアリングで改良を続ける

iPad × ローコード開発 で課題解消を目指す

こうして作業要領書の電子化プロジェクトがスタート。タブレットの導入にあたっては、Windows タブレット、Android、iOS デバイスを比較し、レスポンス、セキュリティー、アップデート環境などの点を考慮して iOS デバイスを採用。現場には 200 台近くの iPad と iPhone が導入された。

そしてアプリ開発のプラットフォームとして冨田氏が採用したのがローコード開発プラットフォーム「Claris FileMaker」だ。冨田氏が FileMaker に着目した理由には、一般的なノーコード/ローコード開発製品と異なり、オフライン環境でも稼働可能なアプリであること、複雑な開発も柔軟に行えると直感したこと、バーコードを活用したアプリを開発できることが挙げられる。パッケージ製品の導入ではなくシステムの内製を選択した理由について、冨田氏は次のように説明する。

「システムに現場の仕事を合わせるのではなく、現場にシステムを合わせることが大事だと考えていました。ユーザに寄り添ったシステムを作るうえで、FileMaker によるインハウス開発が最適な選択だったのです」(冨田氏)

リスキリングでアプリ開発し、製造現場の作業習得期間を半減

FileMaker を活用して作り上げたのが、文字や写真だけでなく動画も掲載できる電子要領書のプロトタイプだ。 「私自身、経理出身ですので、プログラミング言語の学習経験はありませんでしたが、FileMaker についてはインターネットや YouTube などで学び、開発を進めました。思ったよりもスムーズに作れ、プロトタイプの作成には1カ月もかかりませんでした」(冨田氏)

このプロトタイプをまず現場で試してもらったところ、紙の要領書よりも早く作業を習得できるとの評価が得られ、早速現場への実装が決まった。デジタル化によって、現場で作業を撮影してその場で iPad で入力できるようになったため、要領書の作成時間は 1 件あたり 2 時間から 1 時間へと半減。電子要領書には動画や音声も組み込めるので、詳細な動きを的確に伝えられる。例えば、部品の締め付け時に発せられる音の正常なパターンと正常でないパターンを電子要領書で聞くことができるのだ。とくに正常でない音を実際に現場で聞く機会はなかなかないので、電子要領書のおかげでより深く習熟できると現場からの評価も高い。

これにより 2 車種分の組み立て作業の 1 工程を 1 か月で覚えることが可能になり、新人が独り立ちできるまでの時間を大幅短縮できた。これは単なる新人教育期間短縮に限らず、マルチプレーヤーを育成できるなど、現場の技術力の底上げにも大きく寄与している。また、部品や工具で手が塞がっている作業中、紙の要領書だとめくるのが難しいが、電子要領書ならば音声によるハンズフリー操作が可能だ。内容の読み上げ機能も搭載しており、現場で扱いやすいというメリットもある。

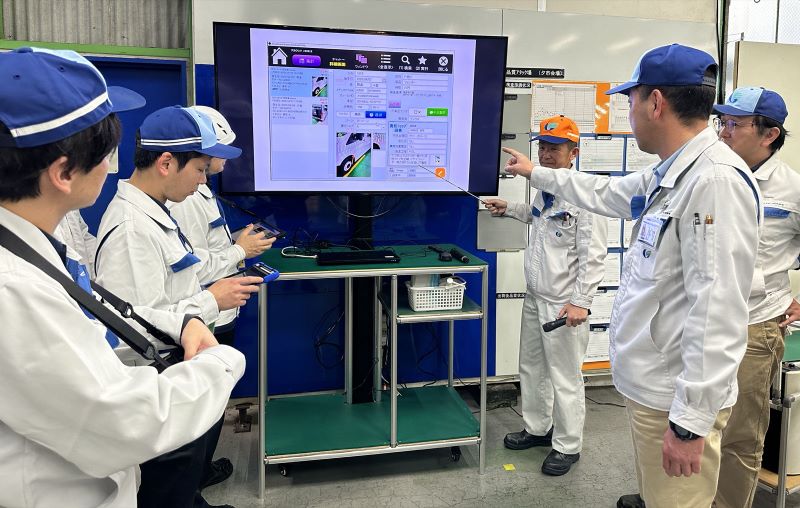

現物を見ながら作業のポイントを iPad で確認できる

内製化の最大メリットは改善への飽くなき挑戦。作業や検査の効率化が品質向上に直結

電子要領書を皮切りに、FileMaker による内製システムの開発が進められた。そのうち、工場の業務効率化を図るシステムとして開発されたのが「棚能力アプリ」だ。

「棚能力」とは組み立てに使う部品を収納する棚の収容能力のこと。生産変動が起きると使用する部品の種類や数も変わり、それに合わせて棚を適切に組み替える必要がある。収容できずにあふれてしまった部品は棚の横などに置かざるを得なくなり、部品ピックアップに非効率が生じてしまう。これまでは各棚に紙のリストを貼って部品の種類と数を記し、それをもとに現物と照合しながら生産変動に対応する棚変更を行っていた。しかしリストが膨大で確認したい部品を簡単に見つけ出せないことが多いうえ、リストと現物が一致していない状況もしばしば発生していたという。

そこでバーコードから棚の状況を参照・登録できるシステムを開発。これにより棚の組み替えを容易に行えるようになり、棚管理の最適化はもちろん、棚あふれによるピックアップ作業のロス削減、紙のリストの差し替え作業廃止とさまざまな効果をもたらしている。

棚に付されたバーコードを読み取ることで、情報照会や登録を手軽に行える

組み上がった車両を検査する工程で発覚した不具合などの情報を簡単に登録・配信できる「車両検査指摘システム」も開発された。従来は該当箇所をデジタルカメラで撮影し、Excel のシートに取り込んだうえで、状況をテキストでまとめて入力していた。入力の際に 5,000 件に及ぶ検査項目から適切なものを探し出さなければならず、業務負荷が大きかったという。

車両検査指摘システムでは、iPhone で写真を撮るとデータベース連携で車両情報が自動的に読み込まれ、検査項目を含む必要項目がある程度絞られた選択肢のなかから選べる。これにより入力作業が効率化し、作業時間を 16 分から 6 分へと短縮できた。また配信を迅速に行えるため、複数の部署がリアルタイムで不具合情報を確認でき、改善策などのフィードバックがしやすくなる。他の製造部門を含めた多方面から迅速にフィードバックが得られることが、品質向上に大きく寄与している。

不具合がある箇所は iPhone で手軽に撮影できる

このような製造現場のデジタル化は、会社全体にどのような影響を与えるのだろうか。生産部門出身で、現在はものづくり推進部の部長を務める酒井 高雄氏はこう語る。

「ものづくり推進部ができたことによる DX への取り組みで工数が削減しました。例えば電子要領書なら、現場のリーダーは必要な写真や動画を現場で手軽に追加できますし、学ぶ側もスキル習得のリードタイムが短くなることで 1 台あたりの工数削減や製造時間の短縮になります。そこから生まれた時間で現場が次のチャレンジに取り組めるようになりました。技術の伝承を含めて、社員が考える時間をつくり出すことができましたので、今まで取り組めなかったことにも挑戦できるようになりました。組み立ては人の数や作業が最も多い部門です。 多くの人が多くの工程を習得すれば、会社全体の技術力の底上げにつながります。また棚能力アプリや車両検査指摘システムも、業務の負荷軽減に大いに役立ち、生産性を向上させます。製造部門の改善は、会社全体で見ても大きな効果をもたらしています」(酒井氏)

ものづくり推進部 部長 酒井 高雄氏

不具合箇所は画像共有され再発防止に向けて改善活動に生かされる

内製化だからこそできる改善へのキャッチボール

内製システムにより大きな成果を収めた岐阜車体工業。一番の成功要因はユーザーとシステム開発側が二人三脚で製造現場の改善に取り組めたことだという。

「徹底してユーザヒアリングを行い、望ましいシステムの姿をユーザと一緒になって考えました。そこからプロトタイプを作り、実際に現場で操作して意見をもらい、アプリに反映していき、マニュアルがいらない、現場にフィットするシステムを追求しました。iPad を使ってもらって、現場からアプリの改善要望がでてくる場合もあります。内製化しているからこそ改善に向けてのキャッチボールが小刻みにできます。製造現場の改善に負けないようにアプリも改善を繰り返します。それが結果として良い車づくりにつながっていきます」(冨田氏)

「人の成長こそが財産」

ものづくり推進部が取り組むアプリ内製化は、組み立て部門のみにとどまらず、今後は他部門への拡大や FileMaker によるアプリ開発担当者の人員強化も予定されている。しかしそれは、単に「現場で使うアプリを増やして DX を加速する」ということが目的なのではない。

「人の成長こそが財産」という片山社長の言葉にもあるように、新しい技術を積極的に取り入れながらも、本質を理解してプロセスを含めて改善に取り組むのが岐阜車体工業の文化だ。

片山社長は「手段が目的にならないよう、本質を見失わないよう、社員が自ら取り組む組織づくりが重要です。どんなに設備や材料が良くなっても、使うのは人です。『モノづくりは人づくり』という視点で、不良製品を絶対に市場に出さないという意識を根底に、これからも新しい取り組みに挑戦する社員を応援していきます」と語った。

*本記事は 2023 年 7 月 26 日に TECH+「企業 IT チャンネル」に掲載された記事を転載しています。

今回の取材にご協力いただいた、製造現場のみなさん