製造現場で QCD に取り組む担当者にとって、継続的な改善への取組みは重要である。一方で、職場全体にその取組みを根付かせる活動は容易ではない。「改鮮活動」という表現でその活動を 10 年以上続け、「NEVER SAY NEVER」 〜 不可能は絶対にない〜をスローガンに「健康」で社会に貢献するロート製薬の製造現場での取組みについてロート製薬 生産技術部の方々にお話を聞いた。

ロート製薬 上野テクノセンター

「知の探索」 - 人材の多様化 によりイノベーションをもたらしたロート製薬の DX

Vロートプレミアムなどの目薬をはじめとする一般用医薬品、メンソレータムを代表とするスキンケアなどのヘルス & ビューティ事業を軸に、食事業や再生医療事業など、幅広い事業を展開するロート製薬株式会社。そんな同社の生産拠点のうち、三重県伊賀市に立地する上野テクノセンターは、品質管理・物流の拠点となるマザー工場としての役割を担っている。500 名以上のスタッフを擁する 10 万 ㎡ 以上の敷地内で目薬やスキンケア用品などを中心に製造している。同社の国内最大規模の工場で生産量が多いとあって、生産性向上や業務効率化のための取り組みを積極的に行っている。そんな取り組みの 1 つに生産設備の保全活動に Claris FileMaker を活用したプロジェクトがある。

そもそも同社で Claris FileMaker が使われはじめたのは、2020 年のこと。現在、同社 生産技術部 データインフラ開発グループに所属する江本 二郎 氏の入社がきっかけだった。

近年、多品種少量生産化が進んでおり、製造ラインの段取り替え(生産ラインに流す製品に合わせ、機器・冶具・装置を変更する)作業が頻繁に発生する場合、製造ラインに不具合が起こりやすいと言われている。

ロート製薬の生産部門では、生産ラインでの稼働率を上げるために、定期的なミーティングを実施し、段取り替えにおける不具合情報などを共有していた。しかし、その情報は表計算ソフトで管理されており、部署やチームごとにフォーマットも異なっているなど問題があり、使い勝手が悪かった。当時、大手樹脂メーカーから転職したばかりの江本氏は「データはあれど活用ができない状況」と考え、このような状況を打破するために、前職で利用していた ローコード開発プラットフォーム Claris FileMaker を活用してリアルタイムに情報活用ができる「不具合情報ツール」カスタム App を開発することを提案した。

江本 二郎 氏(ロート製薬 生産技術部 データインフラ開発グループ)

江本氏が開発した「不具合情報ツール」は、手のひらサイズの iPad mini を使って現場運用のアプリ(カスタム App)として導入され、生産ラインの不具合が発生すると、その場で撮影や不具合情報の入力ができるもの。

このツールを活用すれば、何か不具合が発生した際に、過去にあった同様のトラブルの対処法が手軽に検索できるようになり、ダウンタイムの短縮が図れるようになるという。さらにラインの段取り替えの際に頻発するトラブルを事前に確認したり、異なるライン間で情報を共有すれば、トラブル自体を回避することが期待できる。しかしこのツール、導入したものの、当初は思ったような成果が出なかったという。当時について江本氏はこのように振り返る。

「当初は低価格プラン FileMaker Cloud Essentials ライセンスを利用していたこともあって、デバイスや利用人数が限られていたので、活用はあまり進まなかった印象でした」(江本氏)

そこで 翌年 1 月、Claris FileMaker のライセンス契約を同時接続ライセンス(ユーザ数無制限)に移行すると同時に、社内専用クラウド上で FileMaker Server を構築し、iPad mini は社内 Wi-Fi で接続できるようにすることでレスポンスを向上させ、利用者の利便性を高めた。

工場内の作業で活用されている iPad mini

「誰かがやるだろう」という 考えを取り払い、「自分が進んでやる」

ロート製薬の生産現場では常に新鮮な気持ちで改善に向き合う。QCD の改善を目指し、改善サイクルの維持・ 継続を目的として 2005 年に「改鮮隊」が発足。「いつでも新鮮な気持ちで改善に向き合っていこう」 との思いを込めて命名されたという。QCD の改善につながることは「まずやってみる・変えてみる」を基本スタンスに、 改鮮活動では「出てきた意見は全部試す」を基本スタンスとしており、小さなところから「自分の意見が採用されて、問題が改善された」という成功体験を積み重ねていくことで、業務に対するモチベーションが少しずつ底上げされる狙いがある。

「誰かがやるだろう」という考えを取り払い、「自分が進んでやる」という気持ちを芽吹かせること、それが、自立の心を育む第一歩だという。そこには上司や部下という考えもない。

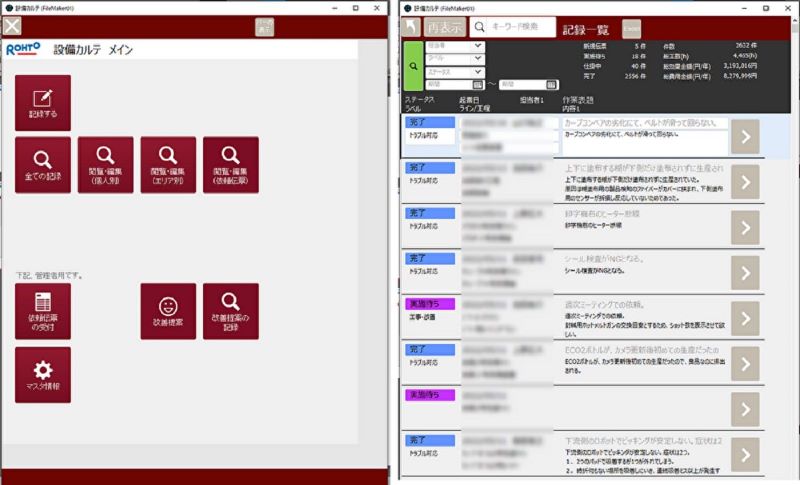

江本氏の取り組みを近くで見ていた 生産技術部 上野制御チームでリーダーを務める吉田幸司氏は、江本氏が開発した「不具合情報ツール」に興味を抱き、その機能を進化させた「設備カルテ」という カスタム App を作成。アプリの開発技術を知らない状態からの取り組みだったという。

「Claris 社 が日本の YouTube で公開している学習動画を見ながら、アプリ開発に取り組みました。そのようなことができたのも、ローコード開発が簡単な FileMaker だからこそだと思います」と振り返る。

江本氏が開発した「不具合情報ツール」は、あくまで製造現場のスタッフが入力することを想定したものだったが、「設備カルテ」は、チームで使うために、生産技術のエンジニアが入力することを想定して改良。そして、5 名いるチーム内のメンバー全員に iPad を支給し、運用を開始した。

「以前は生産ラインのトラブルが発生すると、現場にデジカメをもっていって、不具合部分を撮影。そして、自席の PC に画像データを落として、メールで報告して、表計算ソフトに記録するという作業を行っていました。作業自体に時間がかかりますし、そもそも億劫がって、きちんと報告・記録がされないケースもあったと思います。それが『設備カルテ』なら iPad 1 つ持っていけば、すべてを現場で完結できるので、本当に助かっています。メールの送信もアプリのボタンを押すだけなので手軽になりました」(吉田氏)

『設備カルテ』の導入後、状況が変わり始めた。

「『不具合情報ツール』も『設備カルテ』もコンセプトはほぼ同じです。それでも、現場で活用しているシーンが増えると、それを見た製造現場のスタッフから、『うちでも活用したい』という問い合わせが増えていったのです。そして、新製品チームでは『新製品管理』カスタム App を、製剤技術グループでは『製剤トラブル管理』カスタム App を開発・運用するというように FileMaker の活用が波及していきました」(江本氏)

常識の枠を超えて挑戦し続けることで生まれた成果

ロート製薬の改鮮活動の一環として実施されているのが、優れた改鮮活動を進めているチームを表彰する「改鮮発表会」だ。2022 年 2 月に行われた「改鮮発表会」では、エントリーしたチームの 1/3 が、Claris FileMaker に関するプレゼンテーションを行ったという。これは業務を問わずにさまざまなシーンに活用できるローコード開発の可用性を表すエピソードである。さらに、この年、優勝したのは、先述の吉田氏がリーダーを務める生産技術部上野制御チームだった。この時、発表したのは「設備カルテ」と、新たに開発された「5S 巡回チェックシート」というもの。

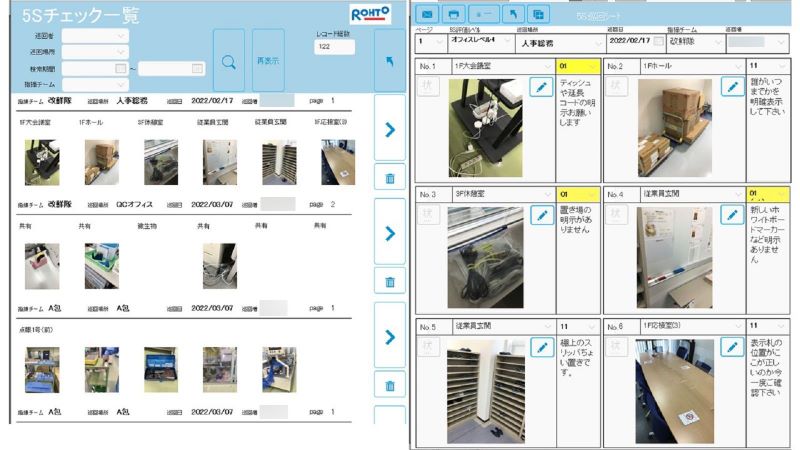

5S 巡回チェックシートの画面

以前は、5S 活動(整理・整頓・清掃・清潔・躾の 5 つのポイントに取り組むことで製造現場の環境を整えるため活動)を行う際、現場を巡回して気になった点をデジカメで撮影し、画像データを PC に取り込んで、記録に残すということを行っていた。そのような作業を「設備カルテ」の仕組みを流用して、現場にいながら iPad のカメラ機能を使ってカスタム App 内で完結できるようにしたものが「5S 巡回チェックシート」だ。開発を担当した生産技術部上野制御チームの福森隆超氏は「設備カルテをカスタマイズしながら作ったので、それほど苦労はありませんでした。このようなことが可能なのも FileMaker ならではですね」と語る。

設備カルテの画面

データを貯めていくことで、データ分析し、データを使えるようにしていきたい。

「5S 巡回チェックシート」導入のインパクトは非常に大きく、これまで巡回後にかかっていたデータの整理時間を 58.8% も削減することに成功しているという。

また興味深いのが、このようなツールが使われることで、現場の意識が変わったということ。例えばこれまで改鮮隊が定期的に現場を巡回してきたが、『5S チェックシート』が使われると、現場の人たち自らが iPad mini を手にして巡回するなど、5S 活動に積極的に取り組むようになったという。

Claris FileMaker の今後の活用について訊ねると、

「カスタム App を使った取り組みは、いまやっと動き始めたばかりです。今後は、FileMaker を活用したことで蓄積したデータを活かして、稼働率向上や不良の削減などに役立てていきたい。また Clairs FileMaker と RPA ツールを組み合わせた「予備品管理・自動発注」ツールなどの構築にも取り組みたい。」と今後の抱負を語ってくれた。

高価なシステムを導入するのは二の足踏むが、Claris FileMaker ならリーズナブルな価格でやりたいことが十分できる。

江本氏の元には、大阪工場・研究所やロートリサーチビレッジ京都など、社内の他製造・研究拠点からの問い合わせが数多く寄せられているという。ロート製薬内での、Claris FileMaker の活用は今後もますます活発化していきそうな勢いである。

「外注に頼んでいたら、ちょっと直すのにもコストも時間もかかりますが、社内で完結できるのはやはりありがたいです。またパッケージのシステムだと、自社にフィットしないというケースもあるかと思います。FileMaker であれば、そのようなこともありません。ぜひ活用して、課題解決に役立てて欲しいと思います」と江本氏。評価版からでもよいので、気になったら、まず試してみるのがおすすめということだ。

左から福森 隆超 氏(ロート製薬 生産技術部 上野制御チーム)、江本 二郎 氏(ロート製薬 生産技術部 データインフラ開発グループ)、吉田 幸司 氏(ロート製薬 生産技術部 上野制御チーム リーダー)

取材中、ロート製薬の企業文化を強く印象付ける言葉が出てきた。「誰かがやるだろう」という考えを取っ払い、「自分が進んでやる」という気持ちを芽吹かせること。それは、アプリ開発も同じだという。

導入する IT ツールがいくら優れていても、現場スタッフが自分事として捉えなければ、現場の改善は進まない。

「人がやらないことをやる」をベースに、難易度の高い課題に対して果敢に挑戦し続けてきたロート製薬。その根幹には、チャレンジ精神が旺盛なメンバーの存在とイノベーションを生み出す組織風土があるのだと本インタビューを通じて深く感じた。

一般的に、何年も同じメンバーで同じように働く職場では知の探索は起きづらいと言われるなか、製薬メーカーである同社が、樹脂メーカーから転職された江本氏を受け入れてイノベーションを生み出す企業風土は、まさに DX に必要なイノベーションの本質だと言えよう。