ダイショーは、「味・塩こしょう」「焼肉一番」など数々のロングセラー商品を日本の食卓に提供し続けている、国内有数の調味料メーカー。「博多もつ鍋スープ」「キムチ鍋スープ」などの各種スープ商品が人気を博す一方、「“楽しい味”で世界にプラスを。」というビジョンを掲げ、即食の「スープはるさめ」や、いちごやぶどうなどで作って楽しめる「フルーツあめの素」などの新商品も積極的に展開している。

そんな同社は長らく「食の安全」を保証する取り組みに力を入れており、商品を製造する過程でさまざまなデータを取得し、活用することで品質管理を徹底しているという。こうした取り組みをさらに強化すべく、2010 年には食品安全マネジメントシステムの国際規格である ISO 22000 の認証を取得。2016年には全ての工場を対象に ISO 22000 の発展版ともいえる FSSC 22000 の認証を取得している。

FSSC 22000 の認証を取得し続けるためには毎年厳しい審査をクリアする必要があり、そのために同社は生産管理システムの中に品質管理や安全管理、トレーサビリティーのプロセスを組み込み、日々厳格なデータ管理を行っている。そしてこれらのシステムの多くは、20 年近く前から同社の生産管理部門のメンバーがローコード開発ツールを用いて自ら内製開発したものだという。

Claris FileMaker で賞味期限照合をシステムに判断させることが可能に

生産管理部門のメンバーが生産管理システムを自ら開発

ダイショー 執行役員 経営企画室長 三浦和信氏によれば、これらのシステムを導入する前はもっぱら紙帳票や「Microsoft Excel」を使ってデータを管理しており、さまざまな面で効率の悪さを感じていたという。

「当時は基幹システムから紙帳票にデータを出力したり、社員が個人レベルでExcelシートを使ってデータを管理したりしており、データベースを通じて情報を広く共有し本格的に業務に活用するまでには至っていませんでした。そういう状態でしたので、データを有効活用するための仕組みを導入する必要性を感じていました」(三浦氏)

このような場合、通常なら社内の情報システム部門にシステム開発の相談を持ち掛け、外部の SI(システムインテグレーション)ベンダーに開発を依頼して作ってもらうのが一般的なやり方だが、同社はそうした方法をとらなかった。その代わり、生産管理部門のメンバーが自らローコード開発ツールを使ってシステムを開発する道を選んだ。その理由について三浦氏は、「外部のベンダーに開発を依頼するとシステムの仕様変更の自由度が大幅に失われてしまいます。業務フローなどが変わったとき、その変化にシステムが柔軟に対応できなくなることを危惧しました」と説明する。

また同社 営業本部 部長代理 松井伸明氏は、「生産本部にはもともと理系の社員が多く、システム開発に不可欠な論理的思考能力に長(た)けたメンバーが多かったことも、内製開発を後押しする要因の一つだったと思います」と、当時を振り返る。

ローコードでアプリケーション開発できる「Claris FileMaker」を採用

ダイショーで初めて内製開発の話が持ち上がったのは 2005 年のこと。当時は今よりローコード/ノーコード開発ツールの選択肢が少なく、当初は VBA(Visual Basic for Applications)でプログラミングして「Microsoft Access」のデータベースアプリケーションを開発することも検討したという。

そんな中で候補に挙がったのが、Claris が提供するローコード開発ツール「Claris FileMaker」だった。同製品に着目した理由を、松井氏は「私たちアプリ開発の素人にとって、プログラミング作業はやはりハードルが高いと感じていました。その点 FileMaker はコーディング経験がなくてもアプリを開発できるので、弊社のニーズに合致していると感じました」と語る。

そこで早速同社の生産本部で FileMaker を導入し、簡単なアプリを開発してみることにした。初めて開発したのは、社内の情報共有を活性化させるための掲示板アプリ。生産本部のメンバーだけで内製開発してみたこのアプリの成功に、非常に大きな手応えがつかめたため、続けてさまざまな業務領域のアプリケーションの開発にチャレンジしていった。

特に冒頭で紹介したような製造品質を管理するための各種データの管理や確認作業には、多くの人手と時間を要していたので、これらの作業を自動化するためのアプリの開発を進めることにした。例えば、それまでは商品の包装に印字された賞味期限と、製造指示書に記載された容器充填(じゅうてん)の日付が合致しているかどうか、作業員が逐一目視で確認していた。これをシステムで自動的にチェックする仕組みを FileMaker で開発したところ、作業効率が大幅に向上するとともに、人的ミスもかなり減らすことができた。

また FSSC 22000 で求められる厳格なトレーサビリティー管理を実現するために、当初は 1 億円近いコストをかけてパッケージソフトを導入する予定だった。それを FileMaker で内製開発したことで、大幅にコストを抑えながらシステムを導入し、運用することができた。

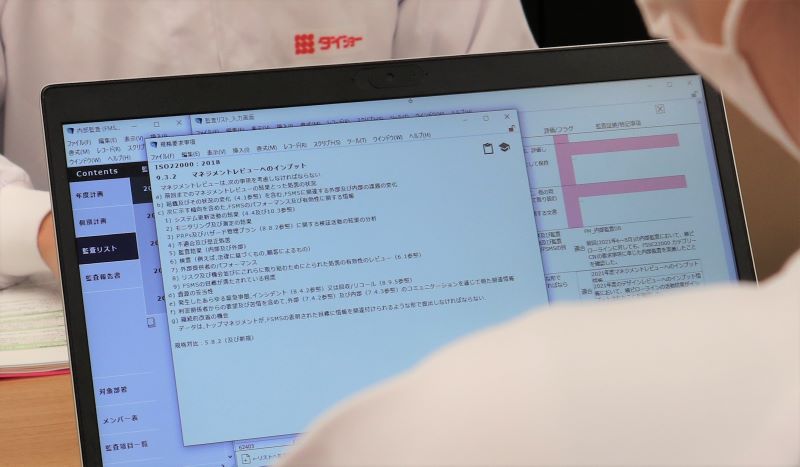

さらには FSSC 22000 の内部監査業務を支援するアプリも、FileMaker を使って内製開発した。かつては内部監査のチェックリストやヒアリング内容などは紙や Excel で管理され、関連資料は社内に散在していた。これらを FileMaker プラットフォーム上で一括管理するようにしたことで、業務効率が大幅に向上し、さらに、監査プロセスが可視化され、業務の標準化も実現できたという。

内部監査にも FileMaker で内製したアプリを活用し、監査プロセスの可視化を実現

老朽化した倉庫管理システムを 10 分の 1 のコストで刷新

生産管理部門で始まったダイショーの FileMaker による内製開発は、その成果を聞き付けた他の部門にも徐々に利用が広がっていった。中でも大きな成果を上げたのが、老朽化した倉庫管理システムを刷新するプロジェクトだった。

同社の一連の物流プロセスは、九州や関東の工場で製造された商品を物流倉庫に一時的に保管し、顧客からの注文に応じて出庫するというもの。そのプロセスでは、2002 年に開発された古い倉庫管理システムが長期間にわたって運用されており、ハードウェアの老朽化や保守切れ、ソフトウェアの使い勝手の悪さなどが問題となっていた。

そこで外部の開発会社に新倉庫管理システムの開発見積もりを依頼したところ、「開発期間に 1 年と数千万円の開発費用がかかる」との回答を得た。ちょうど時期を同じくして、物流部の担当執行役員を兼務することになった三浦氏は、かつて生産管理システムの内製開発で大きな成果を上げた経験を踏まえ、「倉庫管理システムも FileMaker を使って内製開発できるのではないか?」と思い立った。

早速具体的な検討を開始したところ、データの管理やプログラムのロジックの実装は FileMaker でも十分可能なことが分かった。またそれまで利用してきたハンディーターミナル機器に代わり、「iPhone」を使って商品のバーコードを読み取ることで、ハードウェアの導入コストもかなり削減できそうな見込みが立った。

「ハンディーターミナルを使うためには専用ソフトウェアをあらためて開発する必要が出てきますが、iPhone なら App Store から『FileMaker Go』をダウンロードするだけで、FileMaker Server 上のアプリに簡単にアクセスできます。この点も、iPhone を端末として利用しようと思った理由の一つでした」(三浦氏)

倉庫管理システムを内製し、ハンディターミナルを iPhone に置き換えた

なおそれまでの内製開発は各部門で単独に行っていたが、倉庫管理システムは基幹システムと直接データのやりとりが発生するため、物流部門と情報システム部門、そして経営企画室が共同でプロジェクトを運営しながら、新システムの設計と構築を進めていった。

その結果、当初計画の 10 分の 1 のコストと 4 カ月という短期間で、システムの本番稼働までこぎ着けることができた。この FileMaker プラットフォーム上で稼働する新倉庫管理システムは今も安定して稼働を続けており、業務に変更が生じた場合も内製開発のメリットを生かして柔軟に対応できているという。

全社員が FileMaker を使ってアプリを開発できる体制で DX を加速

ダイショーではその後もさまざまな部署で FileMaker を使った内製開発が広がりを見せており、現時点では既に 100 以上のアプリが FileMaker によって構築されているという。「身近なものから複雑なものまで、今の FileMaker に作れないアプリはないと思っています。使い始めてから約 20 年の間に、最初は単一テーブルのデータベースだったのがリレーショナル構造になり、Web からもアクセスできて使いやすくなり、FileMaker Go が出て iPhone でも使いやすくなり、と時代に合わせて FileMaker はどんどん進化しています」と三浦氏。

ライセンスに関しても、もともとは生産本部や物流部門など一部の部門による利用に限定していたが、現在では誰もが FileMaker データにアクセスでき、必要に応じてアプリ開発できるよう、全社員分のサイトライセンスを契約している。

こうして内製開発体制を充実させ DX(デジタルトランスフォーメーション)を加速するメリットについて、三浦氏は次のように述べる。

「外部にシステム開発を依頼すると、業務内容を説明するところから始めなければなりません。しかし内製開発なら、事業に携わる現場の人間が直接開発するので、そうした余計な時間や手間を省けます。また、もし当初の要件定義が不十分だったとしても、FileMaker であれば『後から機能を付け加えればいい』と気軽に開発を進められます」

出来上がったアプリの使い方を現場に説明する際にも、身内同士なので話が通じやすいし、現場からの要望やフィードバックも開発側に直接届く。現場主導の内製開発では、開発する人の癖が出やすいということもあるが、同社 生産本部 九州工場 工場長 渡邉剛氏によれば、あえてルールを設けて開発のプロセスや体制に縛りを設けることは特に考えていないという。

「全社共通のルールを厳格に決めてしまうと、今度は自由度がなくなって内製開発の最初の一歩を踏み出しにくくなってしまいます。そのため現時点では、基本的に現場の人たちに自由に開発してもらっています。仕様書も作られていないことがほとんどですが、FileMaker は作られたものを見ればすぐに仕様を理解できるので、特に問題にはなっていません」

今後はさらに多くの業務で内製開発のメリットを享受すべく、FileMaker の利用価値を社内により広く認知させていきたいと松井氏は抱負を述べる。

「全社員に一律に教育を施したところで、内製開発の機運が急に高まるとは個人的には思っていません。それよりもまずは、自分たちの仕事が内製開発によって効率化される明確なイメージをつかんでもらうことが先決です。その上で自ら『こういう業務改善をしたい』『こんなふうに使ってみたい』と感じてもらえることが大事です。そのためにも、FileMaker を導入する価値や成功例をさらに広く社内に発信していきたいと考えています」

(左から)営業本部 部長代理 松井伸明氏、執行役員 経営企画室長 三浦和信氏、生産本部 九州工場 工場長 渡邉剛氏

*本記事は 2024 年 6 月 26 日に 「@IT」(アイティメディア株式会社)に掲載された記事を転載しています。