顧客ニーズの多様化などを背景に、今後の製造・加工業は多品種少量生産ニーズに対応すべきであるといわれてきた。そして、それに対応するためには、データやデジタル技術を活用して、生産効率を向上させることが必要不可欠だが、いざデジタル化を進めるにしても、何をすればよいのかわからないという企業は少なくない。そこで、今回は多品種少量生産ニーズへの対応力に定評があり、砂型や金型をつかったアルミ鋳物の機械加工を行う金属部品加工メーカー、株式会社田中製作所 (神奈川県横浜市)のデジタル化の事例を紹介。当事者の話から取り組みを進めたきっかけや成功の秘訣を探っていく。

きっかけは大量の書類管理に忙殺される見積書作成前の作業をなくすため

金属部品を作る方法の 1 つに、溶けた金属を型に流し込み、冷やして形を作る鋳造という方法がある。しかし、この方法だと寸法の精度を出すことが難しいことをご存知だろうか?そのため精度が必要な製品には鋳造後の加工が必要不可欠だ。

神奈川県横浜市にある株式会社田中製作所は、1971年に設立され、現在は鋳造後の金属加工を行う試作部品加工メーカー。主に自動車や産業用ロボットの量産前の試作段階で必要になるアルミ部品の加工を行っている。

「アルミの鋳物の後加工は、特別な技術やノウハウが必要な分野です。試作部品加工の中でも“ニッチ”といわれる分野に携わってきました。そこで培ってきた知見によって、加工精度はもちろん、コスト面や納期なども含めて、お客様のご要望に応えられるのが当社の最大の強みです」このように話すのは、田中製作所 代表取締役 米田 久美子 氏だ。

米田 久美子 氏(田中製作所 代表取締役)/ 渡邊 桃伯子 氏(ともクリエーションズ 代表取締役)

そんな同社のビジネスは、試作部品を対象としているだけあって、いわゆる「多品種少量生産」を軸にしているのが特徴。それ故、生産管理やコスト管理などの作業は煩雑になっていた。

例えば、見積額の算出には、作業時間や工数の他、外注費などを細かく把握する必要があるが、かつてはこのような情報の管理は紙の書類に頼っていたという。

発注があると、社内では『作業指示書』を作成して現場に渡す。そしてコストや工程管理のために、現場の作業状況をその『作業指示書』の報告欄に記入してもらう。その情報は見積書を作成するために、事務社員が回収して米田氏が集計していた。

「書類の回収やデータの集計入力などの手作業に忙殺される毎日でした」(米田氏)

そこで米田氏は ローコード開発プラットフォーム Claris FileMaker に着目。専門的な知識がなくても 少し勉強すれば、ある程度のことは実現できると知り、自ら見積書・原価表・作業指示書(兼受注書)アプリを作成して業務に取り入れた。その利便性に感心し、他にも『作業記録票』など、それまで紙ベースで運用していた業務をデジタル化することを思い立ったという。そしてできれば iPad などモバイル端末でアプリを稼働させ、作業スタッフがどこにいても作業を記録し、即座にiPadからデータを共有できたらどんなに便利になるだろう?

FileMaker の豊富な機能を知るほど、業務改善のアイデアが湧いた。が、そこまでの本格的なアプリ開発は自分の手には負えないと判断し、プロの力を借りることを決意した米田氏。

そこで知人から紹介された Claris パートナーである株式会社ともクリエーションズ(神奈川県横浜市)にシステム開発サポートを仰いだのは 2016 年 夏のことだった。

「Claris パートナーとして様々な実績がある、ともクリエーションズさんにお願いするのに迷いはありませんでしたね」(米田氏)

ともクリエーションズ代表取締役の渡邊 桃伯子 氏と検討を重ねた結果、開発プロジェクトは、全部で 3つの開発フェーズ(期)に分け、展開していくことで合意。というのも、ただ一方的にシステム開発だけが先行しても、現場のスタッフ側でそのシステムを活用するやり方に現場業務のスタイルを変えてもらわなければ意味がないからだ。

現場が iPad に慣れることが重要と考え作業記録と勤怠管理から導入

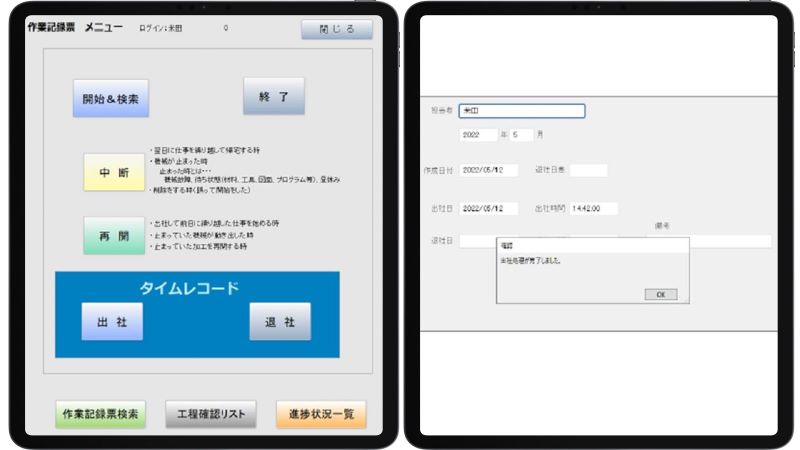

第 1 期の開発では、まず現場のスタッフがデジタル活用に慣れるために、iPad を使ってもらうことを主眼に取り組みを進めた。まず着手したのは『作業記録票』。FileMaker Go を使って iPad 上で動作するアプリを2018 年 8 月から稼働。作業スタッフの意見を踏まえて、アプリの改良が続けられた。2019 年 3 月には iPad に「出社」「退社」のボタンがつけられタイムカードの機能を搭載。これで最低限、作業スタッフは毎日、始業と終業を打刻することで iPad に触れる機会が習慣化される形となった。

「出社」「退社」など、馴染みのあるタイムカード機能を実装した

「恐らく、作業スタッフの方々にいきなり iPad を配布して『これまで紙で入力していた記録票を今後はこれで入力してください』と言っても、急には受け入れてもらえないでしょう。そこで、馴染み深いタイムカードの打刻から始めることで、タブレットによるデジタルな入力作業への心理的なハードルを下げることを意図したのです」(渡邊氏)

順調な滑り出しを見せた開発プロジェクトはその後、第 2 期に移行。

2019年に「合計請求書の作成」「納品書の PDF 化」「見積書から作業指示書を自動生成」など、米田氏が当初から開発していたシステムの改修作業を行い、着々と業務のデジタル化を進めていくことができた。

Claris FileMaker & iPad のおかげで月 80 時間の事務作業がゼロに!

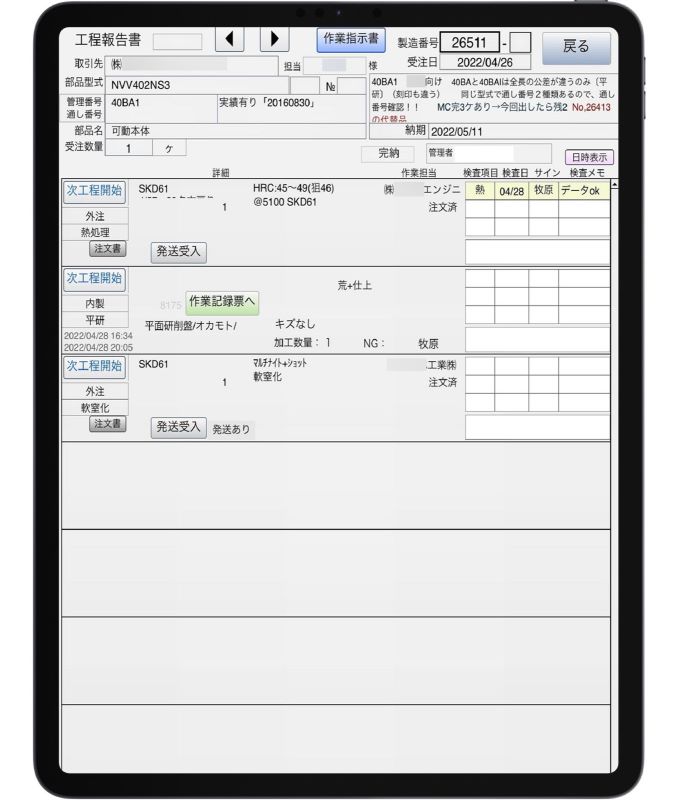

2020 年 8 月からは『工程報告書(作業スタッフに渡す工程指示と作業報告が合体したもの)』を iPad で 作成したいとの構想が米田氏からともクリエーションズに伝えられ、実現に向けての開発を開始。検討を重ねた結果、作業指示書(兼受注書)から工程報告書を自動生成。各工程から作業記録票を入力し、連続加工や工程内検査、最終検査の入力も iPad 上ですべてが完了できるよう設計。開発と現場の改善を経て2021 年の秋にはシステムが正式稼働し、『受発注管理書(作業指示書)』の工程報告の全てペーパーレス化を実現した。その結果、月に約 60 時間かかっていた見積書作成に必要な情報集約作業がなくなるとともに、月 20 時間かけていた作業指示書の作成時間も不要に。事務作業の大幅な効率化を実現したのである。

田中製作所の現場で iPad は欠かせないデバイスとなっている

ペーパーレス化で作業工程がデータ化されたので、作業標準化にも貢献

当初は見積書作成にまつわる集計作業をどうにかしたいと思って始めたデジタル化だったが、運用していくと様々な恩恵があることに気づいたのだ。例えば、現場のスタッフがその場で作業状況を入力するようになったことで作業の進捗がリアルタイムに把握できるようになったのも、その 1 つ。さらに以前は、当初の見積もりよりも作業時間がかかっていても、どこにその原因があるかはよくわからなかったが、現在は可視化を実現。

「作業工程がきちんとデータ化されたので、作業の標準化にも貢献しているのは確実です」(米田氏)

材料の受入や外注内容、各工程の作業指示が表示されている画面

現場を意識してトップダウンとボトムアップの両軸から進める

第 2 期の開発を終えた今(2022 年 6 月)、システム開発に二人三脚で関わったClarisパートナーの渡邊氏は米田氏について次のような感想を述べる。

「常に現場を意識している点が、米田社長は本当に素晴らしいと思いました。現場の方が使いやすいように、現場ニーズを取り入れながら、トップダウンとボトムアップの両方から 1 つのシステムを構築していこうという姿勢が印象的です。システムを導入しても、現場が使ってくれないという話はよく聞きますが、田中製作所様でデジタル化の取り組みがスムーズに展開できているのもその両輪が回っているからだと考えています」(渡邊氏)

一方で米田氏は、システム導入において重要なのは、無理にツールですべてをやり切ろうと思わないことだという。実際、田中製作所では十数年前、統合基幹業務のパッケージシステムを導入したがうまく機能しなかった苦い思い出があった。失敗した要因は、人がシステムに合わせなければならなかったことが原因だったという米田氏。

「今回は、既存作業の流れの中で、自然にカスタム App を組み込むことを意識して導入しました。それができないのであれば、無理にデジタルに置き換えず、アナログのままにしておけばよいのです」(米田氏)

こうした現場感覚を大事にした米田氏の柔軟な発想は過去の失敗を糧にして今回実を結ぶ形となっている。それは、ともクリエーションズの丁寧かつ真摯な対応があるからこそだという。

「こちらの要望をそのまま鵜呑みにせず、アプリ開発のプロの視点から適切な提案をしていただきました。依頼主と受注企業という関係ではなく、一緒に作り上げてきたパートナーといった信頼関係性を築けたことがよかったと思います」(米田氏)

今後すすめる予定の第 3 期開発では、電子化された様々なデータを活用し、現場の業務改善による歩留まり率や改善サイクルの向上を実現したり、ガントチャートによりプロジェクト管理をより効率的に行えるような仕組みを実装していく考えだという。その中には「現場のスタッフからの要望によるものも多い」と米田氏。Claris FileMaker を起点として進められてきたデジタル化によって、社内の意識も確実に変化しているようだ。今後の展開がますます楽しみである。

##編集後記##

“製造現場の声に配慮したシステム開発” これは、デジタル化を実現させるうえで重要である。しかし、実際には現場へのヒアリングや要件定義不足で硬直化したシステムができあがり、結果として現場では紙が残ったり表計算ソフトでシステムを補い始め、非効率な作業が続く企業も少なくない。

「多くの場合、人は形にして見せてもらうまで、自分は何が欲しいのかわからないものだ」スティーブ・ジョブズ

要件定義の段階で、開発の設計書や仕様書を理解するのに当惑しながら当事者として参加している人も、アプリに触れた瞬間に初めて”欲しい”という欲求が生まれたり、改善のアイデアが生まれるのであれば、組織内部と対話ができる開発プラットフォームを選択すれば良いのではないだろうか? 作業記録票から始まったアプリ導入。小さく生んで大きく育てるアジャイル開発でアプリケーションを完成させ、組織の風土を進化させた田中製作所の改善活動が今後も楽しみだ。