アパレル OEM / ODM(※)として日本のファッションを裏方から牽引する株式会社インターテクスチャード。トレンドを取り入れた提案力で多くの顧客を抱えながら、中国や ASEAN 諸国での製造で実績と信頼を積み重ねてきた。一方で、バックオフィスの業務は書式も統一されておらず業務が属人化。社内調整の負荷も高まっていたため、株式会社インフォアイが提供する Claris FileMaker で開発したアパレル業務管理システム「 APASYS (アパシス)」を導入し、大幅な業務効率化と標準化を実現した。株式会社インターテクスチャード 常務取締役の神田 賢二郎 氏と株式会社インフォアイ 代表取締役の背戸土井 貴之 氏に話を聞いた。

※ OEM (Original Equipment Manufacturing) :他社ブランドの製品を製造すること、またはその企業。

ODM (Original Design Manufacturing) :アパレルブランドに対して生地やデザインを企画提案し、量産までを担う。

婦人服など複雑なアイテムの調達から販売までの管理が属人化

レディス衣料の OEM/ODM 供給を主体に服地卸売を手掛ける インターテクスチャードは、ジャケットやコートなどを中心に得意先企業から受けた企画の製造受託だけでなく、国産素材や海外素材を用いて自主企画した高品質の商品をデザイン提案するなど、幅広く衣料ビジネスを展開している。同社はこれまでシーズンごとのトレンドを分析して流行を捉えた商品を提供するなど、大手アパレルメーカーから信頼を得て年々ビジネスを拡大している。

同社では、年 4 回 、100 品目程度の生地やデザインを出品する展示会を行い、アパレルメーカーからの受注につなげている。展示会後には、要望に応じたサンプルの作成と確認を行った後、中国の工場で縫製。その間に、ボタンやファスナーといった部材を調達したり、品質管理部門が詳細仕様を確認をしたりと工程には多くのスタッフが関わる。これらの製造プロセスの要にあるのが生産管理部門だ。同部門では受注製品の品番管理と基本情報をもとに、サンプル作成、量産品の資材発注、部材工場への発注といった納品に至るまでの複雑なプロセスを管理する必要がある。

複雑かつ毎回異なるパターンであるが故に管理手法も属人化し、表計算ソフト等を使って時系列で管理していたが、データ連携ができていなかったため多くの非効率な業務が発生していた。同社で常務取締役を務める神田氏は「製造プロセスの一部だけに関わるパタンナーや品質管理といった職種に対して、彼らが管理しやすいように別のリストを作るケースもあり、情報入力が、二度手間、三度手間になっていました」と過去を振り返る。

展示会では毎回多数の商品を企画する

本人が使いやすい表計算ソフトは自分のためのもの

クライアントごとに管理方法が異なっていたり、社員も各自が管理をしやすいように表計算ソフトに工夫を凝らしていたため、社内の情報共有もバラバラな属人的な管理方法が定着していた。「パタンナーなどには生産管理の各担当者からそれぞれ連絡が入ります。その書式も人によって少しずつ異なっていたため、彼らは自分が管理しやすいように別のリストを作ることもあり、社内のあちこちで無駄が発生していました。また管理が属人化しているため、担当者が不在だと状況がわからないこともありました」(神田氏)

そのような中、アパレル業界でも少しずつシステムの重要性が語られるようになり、同社でもシステム化に踏み切ることとなった。

「システムを導入することでこのような無駄を省き、余った時間でより企画提案の質を上げられるのではないかと考え、導入の検討を始めました。そこで当社のクライアント企業から紹介されたのが、インフォアイ代表の背戸土井(せとどい)さんです。普通のシステム開発会社では業界の事情がわからず、なかなか話が通じませんが、背戸土井さんが元々繊維商社出身だったことで話が通じました。また、FileMaker による開発ということで、パッケージでありながら後から変更しやすいところも評価のポイントです」と語る。

背戸土井 貴之 氏(インフォアイ 代表取締役)と神田 賢二郎 氏(インターテクスチャード 常務取締役)- 写真:神谷美寛

APASYS の導入で 調達から販売まで一貫型のシステムを実現

インフォアイが Claris FileMaker プラットフォームを使って開発したアパレル業務管理システム「APASYS (アパシス)」は、生産管理システムを中心に、さまざまなモジュールを揃えており、インターテクスチャードでは「生産管理」「企画書・展示会」「見積・採算管理」の 3 モジュールを導入した。現在 同社では 常時 300 ~ 400 品目が稼働しており、2015 年の導入から 7 年間で蓄積したアイテム数は 10 万アイテムを超える。

インターテクスチャードのプロジェクトは、基本的には営業による見積提案からスタートする。量産が決まればその提案データが生産管理に引き渡され、生産工程へと流れていく。背戸土井氏は、「APASYS はパッケージですが、お客様の要望を伺いながら機能を追加しています。インターテクスチャード様は数字に対して徹底的なこだわりを持たれているので、数字の見え方や分析などへのご要望をシステムとしてどう実現するかには苦労しました」と語る。

APASYS を導入することで、全員が同じシステムで一括して情報管理するようになり、情報共有にかかる効率を大幅に改善。担当者が不在時の対応問題も解消された。「以前は生産管理からメールなどで関係者に連絡をしていましたが、今は必要な人が情報を確認するようになり、全社で考えれば相当な効率化になっています。データを送った、来てないといったトラブルもなくなりました」(神田氏)

APASYS パッケージがあるからこそのカスタマイズ要望

インターテクスチャードでは、1 つの商品ができ上がるまで約 30 の工程があり、共有リストでは予定や実績合わせて 約 60 項目を管理している。カレンダー形式でその日の予定や実績が表示され、日付をクリックすると品番など詳しい一覧が表示される。品番をクリックするとさらに詳細な情報を見ることができるようカスタマイズされている。導入プロジェクトを主導したインフォアイの背戸土井氏は、「皆さんが利用していたリストの最大公約数にしたいというご要望に合わせ、なるべく直感的に操作できるように工夫しました」と語る。結果、APASYS の導入は ERP システムを 初めて導入した割には大きな抵抗や混乱もなくスタートできたと高い評価を受けている。

スタッフ全員が使いやすいデザインされた直感的なインターフェース - 写真:神谷美寛

APASYS の便利な機能として、検査機関への依頼書作成がある。生地は検査機関で物性を検査してもらう必要があるが、その際添付する依頼書をいくつか条件を決めるだけで簡単に作成できる。「 1 つの製品を作る際、生地の試験は 3、4 回行うケースが多いので、依頼書づくりだけで結構手間でした。ワンタッチでできるようになって、かなり助かっています」(神田氏)。しかも、検査データは生地データと紐づけて保存しているので、過去の生地を再利用する場合、当時の検査データがすぐにわかるようになっているという。

3 人がかりで 1 週間以上かかっていたデータ分析作業も瞬時に集計可能に

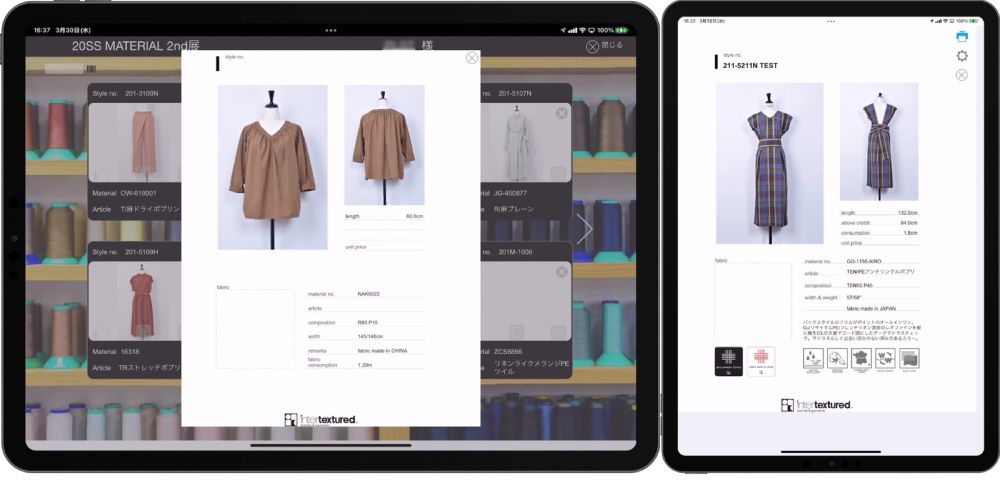

生産管理部門以外でも効果が出ている。展示会場では、商品につけているバーコードをスキャンすると、すぐさま手元にデータ反映されるため、顧客の評価を簡単に登録することができる。また、商談中に商品に関する詳細の質問を受けた場合でも、バーコードを読み込めばすぐに詳細情報が表示されるため、的確な返答ができるようになった。

また展示会後は、従来営業担当者が顧客に展示サンプルごとに「デザインが良い」「生地が良い」などの反応を手書きでメモしたデータを入力して集計していた。過去は、この集計作業に 3 人がかかりで 1 週間以上かかっていたが、APASYS の「企画書・展示会」モジュールの導入により、サンプルに付けたバーコードを読み込むだけで入力が完了。集計も瞬時に行えるようになった。神田氏は、「この数字を基に展示会の反省をしたり、今後の提案の軌道修正を図っていくのですが、集計が簡単にタイムリーに行えるので、効率化だけでなく数字に直結する効果が出ています」と評価している。

さらに、「見積・採算管理」モジュールでは、iPad 上で稼働する Claris FileMaker Go アプリを利用し、商談中に資材や数量などの変更を簡単にシミュレーションできるようになった。アパレル商品の見積もりは多種多様な原材料の明細や貿易パターンなど、検討項目が多く見積のやり直しは手間と時間がかかる。以前は一度持ち帰って後日提出していたが、iPad 上で稼働するアプリの導入で、その場で条件を変更し数字を提示できるようになり、成約率が高まったという。

バーコードを読み込むとすぐに iPad 上に反映され詳細情報を確認することができる - 写真:神谷美寛

DXを実現する Claris FileMaker プラットフォーム

同社は APASYS を活用し、大幅な効率化や業務のスピードアップを実現して、DX(デジタル・トランスフォーメーション)への取組みを加速している。

「情報共有にかけていた時間を品質確認に回せるようになったので、品質向上につながっています」(神田氏)

コロナ禍を経て、服装のカジュアル化や衣類の廃棄処分問題がクローズアップされ、ブランドは以前より生産品数や枚数を減らす傾向にある。加えて、アパレル OEM / ODM 企業間の競争も厳しくなってきている。

神田氏は、「このような状況だからこそ、品質や企画・提案力がより必要になります。今後ますますデータを活用して迅速に的確な企画・提案をできる力が重要になってくる中で、APASYS がそのためのカギを握っているのです」と語った。

株式会社インターテクスチャード

【編集後記】

インターテクスチャード社のようなアパレル OEM / ODM の会社は日本に数万社あると言われ、2 ~ 3 名の SOHO から上場企業まで規模も業務形態もさまざまだ。その中で同社は、比較的大手の複数のブランドと取引があり、堅実な経営を続けている。複雑で多くの人が関わる衣類の製造工程の効率化は簡単ではないが、インフォアイ社の協力を得ながら果敢にデジタル・トランスフォーメーションに挑戦し、見事大きな成果を上げた。需要の減少、生産量の減少、競争の激化と厳しい状況にあるアパレル業界で、インターテクスチャード社は、変化に耐えうる IT システムを導入し、効率化を進め、品質や企画・提案力の向上に取り組んでいく。その DX の取り組みを ローコード開発プラットフォーム Claris FileMaker と APASYS が支えていくのである。