目次

- 人材不足のなかで求められる品質の担保

- 製造工程の情報を管理・記録できるシステム開発に着手

- 旧アプリのデータベースを活用し、パートナーと新たなアプリを開発

- iPad と QRコードで現場の課題を解決

- 最高益を支えたアプリ。作業時間も 2 割近く短縮

1. 人材不足のなかで求められる品質の担保

有限会社上原メッキ工業は、従業員 15 人(パート・アルバイト含む)のメッキ工場である。その名の通り金属の表面加工の一種であるメッキ加工を施し、金属部品などの強度や美観を高めている。1950 年に東京都荒川区で創業し、現在は埼玉県川口市に事業所を構える。

近年、メッキ加工業を取り巻く環境が変化していると、有限会社上原メッキ工業 代表取締役 上原 裕司氏は語る。「工場の海外移転や廃業が増え、業界全体が縮小しています。当社が所属する東京都鍍金(めっき)工業組合でも、最盛期には 1,200 社以上あった加盟事業所が、250 社まで減っています。その分国内の加工は、高度で必要性の高いものへとシフトしています。その結果、医療機器や工業製品の部品など社会インフラにかかわるものが増えました。美しさよりも機能性を求められるようになり、従来よりも高い水準の品質管理が必要になってきました」。

さらに人材不足も深刻だ。人材の確保が難しく、どうしても未経験者が多くなってしまう。経験の浅い人材が多い状況で、いかに高品質のものを製造できるかが大きな課題だった。

メッキ加工の様子。セットした製品をメッキ液に浸けて行う

2. 製造工程の情報を管理・記録できるシステム開発に着手

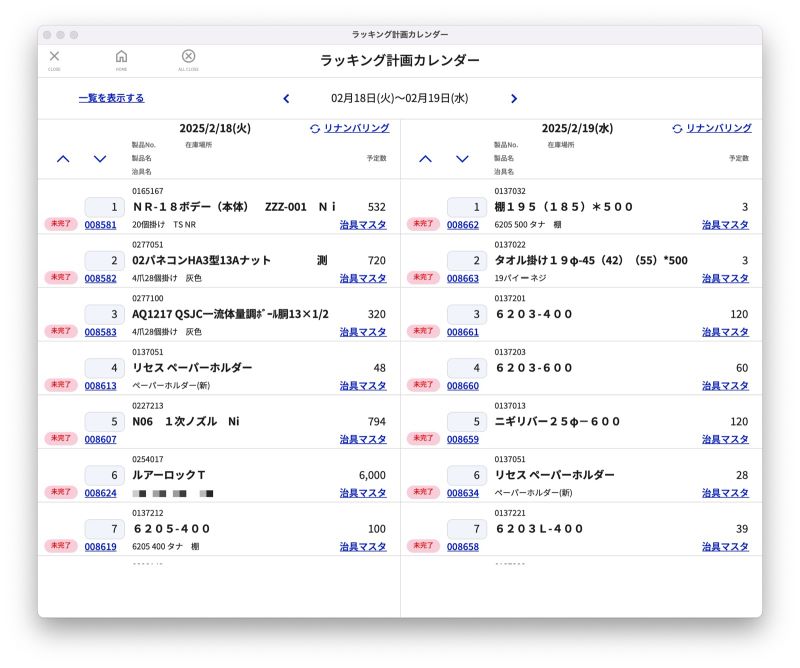

製造工程で特に重要で品質に大きく影響するのが、ラッキングである。メッキ加工したい製品を引っかけるための治具(ジグ)にセットする工程で、セットした状態で溶液に漬け加工を施す。正しく製品をラッキングできていないとムラなど不良品発生の要因となり、コスト増や納品遅れなどに直結する。

上原メッキ工業の場合、扱う製品は約 4,000 種類、治具が約 200 種類ある。製品に合わせた治具を選択しなければならず、ラックに取り付ける際の治具の数も製品の形状や大きさごとに異なる。それらのマニュアルを作ろうと、以前は製品に合わせた治具やラッキングの状態をデジカメで撮影して PC に読み込み、文書に貼り付けてデータ化しようともしたが、手間がかかりすぎて断念した。

ラッキング作業の様子

同社では Claris FileMaker を1980 年代、v2 の頃から 業務管理に活用してきたが、その一方課題も感じていた。上原氏は、「自分で作った FileMaker のアプリケーションは、取引先マスタ、製品マスタ、治具マスタは整備していましたが、業務手順や製品と治具の組み合わせ、工程条件など製造工程で必要な情報を整備できていませんでした。そのため作業する際にやり方を参照する仕組みがなく、経験の浅い社員は治具の選択や取り付け数、取り付け方法をベテラン社員に聞く必要がありました。それがベテラン社員の負担になっており、聞く方にも心理的な負担を与えていました。これをなんとかするため、新たなアプリケーションを開発しようと思いましたが、自社だけでは無理があると思いパートナーを探すことにしました」と語る。

3. 旧アプリのデータベースを活用し、パートナーと新たなアプリを開発

上原氏は、Claris の Web サイトのパートナー一覧から合同会社リバタスを見つけ、相談することにした。同社を選んだ理由を、「荒川区にお客様や付き合いの深い同業者が多いので、(当時)荒川区の会社だったことから選びました。また当社は開発経験が少なく、大きなシステム会社に依頼するのにためらいを感じていたので、その点でもリバタスさんはやりやすいと思いました」と上原氏は語る。一方、合同会社リバタス 副代表 田中 由利子氏は、「パートナー一覧から選んでいただくというご縁に恵まれ感謝しています。私自身製造業に勤務した経験があるので、お役に立てると思いました」と語っている。

リバタス自身はその後拠点を茨城県つくば市に移転したものの、リモート対応で綿密なサポートを続け、開発を成功させた。

まず田中氏は上原メッキ工業が作っていた旧アプリケーションを確認。「マスタは項目も充実しており、よくできていました。ただ、データベース間の関連付けや受注や製造の実績を残すところができていませんでした。そこでデータベースを生かしつつ、新たなアプリケーションを開発することにしました」(田中氏)。

開発はリバタスの田中氏が上原氏に要件を聞き、モックアップを作成。確認してもらいながら詳細を決めていった。上原氏は、「(どんなシステムかを)自分の目で見て確認できるので、わかりやすかったです。細かい機能を実際に使いながら随時変更できるスムーズさも FileMaker の強みですね」と評価している。

初期の仕様は基本的に上原氏がリバタスの田中氏と検討・決定したが、その後の上原メッキ工業側の担当者として改善を進めたのは、生産管理システム担当 チーフ 待井 佳奈子氏である。「試作品を現場で実際に活用してもらい、皆の意見を取りまとめ、田中さんにフィードバックしました。開発当初から約半年間は、毎週のようにキャッチボールをしていました」(待井氏)。田中氏も、「文字の大きさや不要な機能など、すぐにフィードバックを戻してもらえたので、私が勘違いして作ってしまっても、すぐに修正できました」と感謝している。

有限会社上原メッキ工業 代表取締役 上原 裕司氏(左)、 生産管理システム担当 チーフ 待井 佳奈子氏(中央)、合同会社リバタス 副代表 田中 由利子氏(右)

4. iPad と QRコードで現場の課題を解決

上原メッキ工業では現場作業の管理や記録がメインの使い方となるため、読み込むだけで情報を表示できる QR コードが大活躍している。「軽い気持ちで『QRコードはどうですか』と聞いたところ、とても気に入ってもらい、活用範囲がどんどん広がりました」(田中氏)。

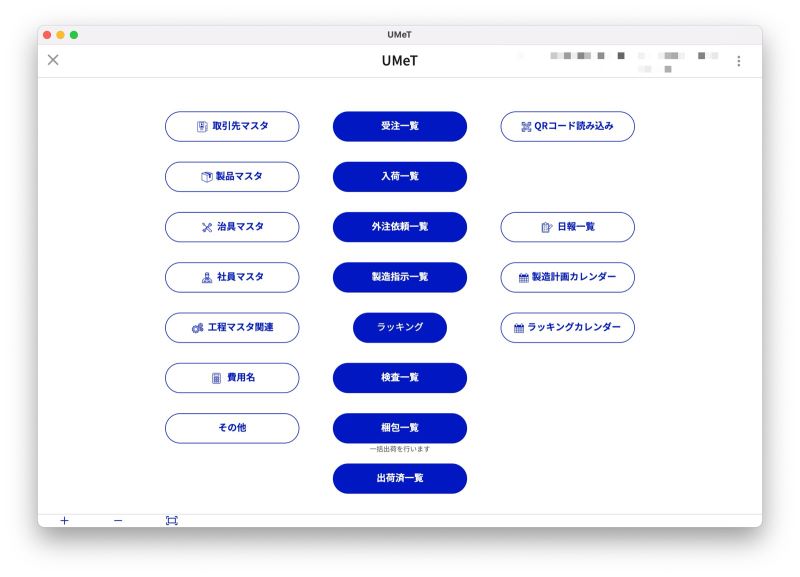

アプリの TOP 画面。作業の際は QRコードを読み込んで目的の画面に飛ぶことがほとんどだという

新たな案件を受注すると、顧客からメッキ加工を施す製品を預かる。発注伝票に基づきシステムに案件入力をし、その案件用の QRコードを発行する。新規案件の場合は、別途加工要件などを検討する必要があるが、多くの再発注品は QRコードと製品がセットになってそのまま製造工程を流れていく。

各工程では iPad で QRコードを読み込む。するとその工程でやるべきことが表示されるため、担当者は記述に従って作業を行えばよい。待井氏は、「例えばラッキングでは、使うべき治具やその置き場所、個数や取り付け方、注意点などが書かれているので、詳しい人に聞かなくても作業ができるようになり、とても便利になりました。現場でも好評です」と評価している。

案件確認の様子。QRコードの内容を iPad と照らし合わせていく

とはいえ、導入には苦労した。特に立ち上げ当初はシステムが不完全で管理上の不安があったため、iPad と紙の二重管理を行っており、現場にかかる負担も大きかった。しかし FileMaker にその日の作業記録が蓄積されるようになったため、従来毎日終業時に書いていた紙の日報を書く必要がなくなった。当初抵抗感を示していたベテラン社員も、その便利さを評価し、徐々に全員がシステムになじんでいった。そこで上原氏は紙の管理の終了を決断。完全に FileMaker による管理へ移行した。クライアントは、現場を中心に iPad が 5 台。レイアウトの確認や入力、生産計画の立案といった業務用に Mac を 1 台利用している。

5. 最高益を支えたアプリ。作業時間も 2 割近く短縮

FileMaker のアプリケーションを利用することで、業務管理の効率化と品質向上が実現し、業績アップに大きな効果があったと上原氏は次のように語る。「開発と導入がコロナ禍の時期で、ちょうど当社の仕事の転換点でもありました。廃業する同業者からこれまでと異なる種類の仕事を引き継いだこともあり、仕事の種類も量も大きく増えました。もしこのシステムを使っていなければ、とても対応できなかったと思います」。実際同社は、この時期最高益を記録している。

教育効果もある。製品も治具も種類が多く、すぐに違いがわかるような特徴が少ないので、これまで製品や治具の名前を覚えるのが難しかった。しかし、QRコードを読み込めば情報が表示されるようになったことで、経験の浅い社員でも名前がわかるようになり、仕事への理解が深まっている。デリケートな素材も増えているが、その場合には注意点が記載されているため、指示がなくても配慮できるようになった。

誰でもやるべきことがわかるので、作業時間も短縮した。ラッキングのための段取りの確認や治具の用意、検査工程などが大幅に効率化し、日報を書く必要がなくなったことで、従来 1 件あたり平均 17 時間かかっていた工程が、14 時間に短縮した。

製造計画書。すぐにマスタを参照してマニュアルを確認することができるので、新人でも安心

会社の雰囲気も良くなった。上原氏は、「例えば治具の場所をベテランに聞くと、大体の場所は教えてくれるのですが、形を把握しておらず間違うこともありました。そうなると余計な作業が増え、教えた方も教えられた方もストレスが溜まります。これがなくなって、会社が円満になっています」と語る。

現在上原メッキ工業は、この新しいアプリケーションを活用して業務管理の高度化を進めている。「システムを利用することで、管理の必要性をみんなが認識するようになりました。管理項目を増やし、不良品の削減に取り組もうとしています」(上原氏)。製造や検査の記録を蓄積できるようになったことから、ISO9001(品質マネジメントシステムに関する国際規格)の取得に向けた環境が整い、今後その取得を目指す。最近受注の増えている放送塔のパーツなど単品のオーダー品も管理できるようにしたい考えだ。さらに排水管理など他業務への FileMaker の活用も検討している。

待井氏はこれまでも Claris のトレーニングに参加するなど、意欲的に FileMaker の学習を進めており、自らレイアウト変更などができるようになった。上原氏の計画に応えるべく、さらに学習を深めたいと考えている。「もっとスクリプトを知る必要があると感じ始めています」(待井氏)。

社長の上原氏を中心に待井氏をはじめとする社内の人材、さらにはパートナーであるリバタスと協力し、上原メッキ工業のさらなる改善は続いていく。

【編集後記】

現代の大量生産・大量消費という社会において、製品を作る上でメッキという金属加工技術はなくてはならないものだ。しかし記事にもあったように、市場は海外に移り、国内のメッキ市場は縮小する一方である。変化していく業界に合わせ、事業のあり方の見直しが必要とされている。上原メッキ工業はその変化に柔軟に対応している企業の一つである。同社の顧客は 1989 年と現在を比較すると 1 % しか同じではなく、顧客も仕事も絶えず変化を続けている。社長の上原氏は、「いつまでも同じ仕事を繰り返していては業務を継続できない」と言う。そのような変化を続ける経営環境に追随する手段として、柔軟に変更できる Claris FileMaker は極めて有用と感じた。

*「QRコード」は株式会社デンソーウェーブの登録商標です。